Để đạt được danh hiệu nhà sản xuất smartphone có doanh số cũng như thị phần lớn nhất thế giới như hiện nay, Samsung đã trải qua không biết bao nhiêu khó khăn.

Quay trở lại thời điểm tháng 11 năm 1993, khi ông lớn công nghệ xứ Hàn này đang toan tính bước chân vào thị trường điện thoại toàn cầu thì họ gặp phải một cú ngã “đau đớn”. Chiếc di động tầm cỡ “flagship đầu bảng” của họ vào thời điểm đó là Samsung SH-700 đã có tỷ lệ lỗi lên tới 11,8%. Chính vì vậy mà họ đã phải thu hồi toàn bộ 150.000 sản phẩm này, và trước mặt hơn 2.000 nhân viên của nhà máy, chủ tịch Samsung là ông Lee Kun-Hee đã cho đốt và cát nát toàn bộ số điện thoại nói trên bằng máy ủi.

Samsung SH-700

Chắc bạn không khỏi ngạc nhiên vì con số tỷ lệ lỗi cao chót vót của gã khổng lồ Hàn Quốc này vào những năm 90. Tuy nhiên đây là điều hết sức bình thường đối với người tiêu dùng tại thời điểm đó bởi Samsung lúc này nghĩa là giá thành rẻ và chất lượng thấp so với những cái tên đình đám của Nhật Bản như Panasonic hay Sony,... Nhưng việc phải tiêu hủy cùng lúc tới 150.000 chiếc Samsung SH-700 đã giáng một đòn mạnh đến lòng tự trọng của Samsung và chính nó đã trở thành nguyên nhân khiến công ty này “lột xác”. Nó đã trở thành một bước ngoặt cho việc thay đổi phương châm của họ, thay vì tập trung vào số lượng thì nay Samsung chuyển sang chất lượng, và đặc biệt là đáp ứng được các tiêu chuẩn toàn cầu.

Thế nhưng nếu chỉ thay đổi khẩu hiệu một cách chung chung thôi là không đủ. Để đạt được những mục tiêu đặt ra về phương diện chất lượng, sản lượng, giá thành cạnh tranh nhưng vẫn duy trì lợi nhuận, khoảng thời gian từ những năm đầu thập niên 90 tới 2000 là thời gian Samsung bắt đầu nâng cấp và thay đổi cách tiếp cận mới về quản lý chất lượng. Họ bắt đầu áp dụng quy trình Six Sigma (hay 6 Sigma) trên toàn bộ các phân ngành hoạt động của mình.

Vậy, Six Sigma là gì?

Được khởi xướng và phát triển bởi Motorola vào năm 1985, Six Sigma hay 6 Sigma là khái niệm về mô hình quản lý chặt chẽ các quá trình sản xuất và hoạt động.

Tuy nhiên 10 năm sau, khi Jack Welch sử dụng nó để áp dụng triệt để vào chiến lược kinh doanh của ông tại General Electric (GE) thì hệ thống này mới trở nên nổi tiếng và dần phổ biến.

Không đơn thuần chỉ là phát hiện các sản phẩm bị hỏng trong quá trình cấu thành, mục tiêu của 6 Sigma là cải thiện các quy trình để ngăn các sơ suất và lỗi không xảy ra, giảm thiểu tối đa độ bất ổn định trong quá trình sản xuất và hoạt động kinh doanh.

Six Sigma sẽ điều tra và kiểm soát các tác nhân của vấn đề, ngăn ngừa những lỗi “ngay từ trong trứng nước” chứ không tìm ra các giải pháp ngắn hạn và tạm thời như những quy trình khác.

Ý nghĩa đằng sau Six Sigma là việc đo đạc được sự sai lệch của một quy trình và tính toán có bao nhiêu lỗi có thể phát sinh trong quá trình sản xuất.

Sau khi tìm ra nguyên nhân dẫn tới thiếu sót, bạn có thể nghĩ ra những giải pháp để sữa chữa quy trình và đưa nó tới càng gần mức "hoàn hảo”, không có lỗi thì càng tốt. Một quy trình đạt được tiêu chuẩn của Six Sigma là một quy trình tạo ra không hơn 3,4 lỗi trên 1.000.000 sản phẩm.

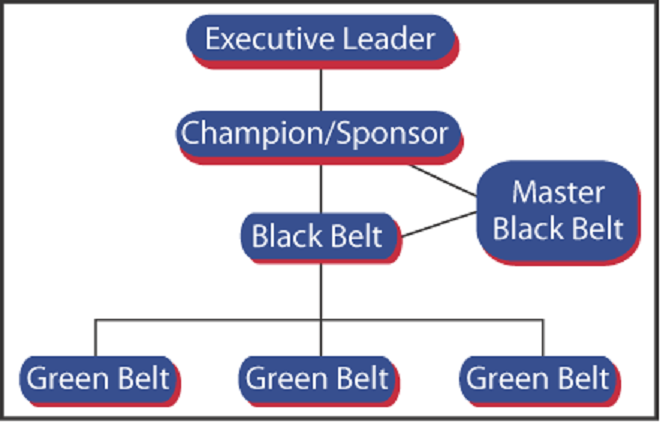

Để đạt đến mức độ này, nó cần sử dụng một bộ các phương pháp quản lý chất lượng, bao gồm các phương pháp thống kê và tạo ra một nền tảng kiến thức về 6 Sigma cho những nhà quản lý trong tổ chức với các cấp bậc giảm dần từ Executive Leadership, Champions, Master Black Belts, Black Belts, Green Belts.

Trong khi các cấp quản lý cao nhất chỉ là người vạch ra tầm nhìn và cung cấp nguồn lực cho việc thực hiện 6 Sigma, chính những cấp quản lý thấp hơn mới là những người trực tiếp giám sát và đảm bảo việc triển khai các tầm nhìn đó.

Chính vì vậy, trong 6 Sigma, một trong các yếu tố quan trọng nhất là việc huấn luyện đặc biệt với những người thực thi để đảm bảo họ luôn bám theo đúng phương pháp đề ra và tiếp cận theo hướng dữ liệu một cách chính xác.

Six Sigma của Samsung

Tại GE, chỉ các nhà quản lý và các chuyên gia đặc biệt mới tham gia vào hệ thống thì ở Samsung, Six Sigma được triển khai đến toàn bộ các cấp bậc quản lý cũng nưh nhân viên trên tất cả các bộ phận.Chính điều này là điểm làm nên sự khác biệt giữa việc triển khai của Samsung và GE.

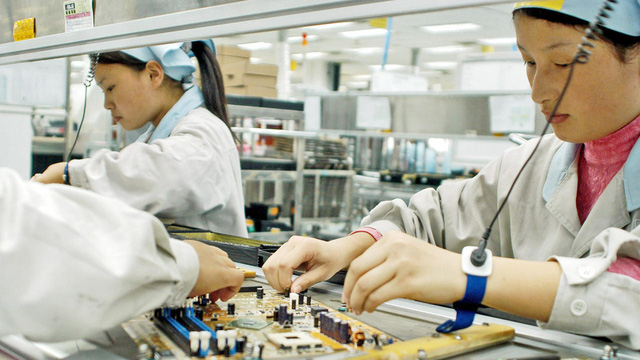

Chỉ trong vỏn vẹn có 3 năm sau khi hình thức này được triển khai, đã có 15.000 ngườ đạt được Master Black Belts, Black Belts và Green Belts, tương đương với 1/3 số nhân viên của họ.

Không dừng lại ở đó, đến năm 2004, gã khổng lồ xứ kim chi này còn tỏ ra hết sức tham vọng khi đặt ra mục tiêu huấn luyện đào tạo về 6 Sigma cho toàn bộ lực lượng lao động của họ, với khoảng 49.000 người trong 89 văn phòng nằm tại 47 quốc gia khác nhau.

Bắt đầu từ năm 2000, việc xúc tiến 6 Sigma được bắt đầu trong sản xuất bằng cách sử dụng phương pháp DMAIC (Define: xác định yêu cầu của khách hàng, Measure: đo lường năng lực bản thân, Analyze: phân tích đánh giá nguyên nhân tác động vào quá trình, Improve: cải tiến và Control: kiểm soát).

Không chỉ vậy, quy trình này được mở rộng sang áp dụng cho bộ phận nghiên cứu và phát triển sản phẩm mới (R&D) của họ.

Cuối cùng, hệ thống này đã “lan” sang cả mảng tiếp thị, bán hàng và thậm chí “cập bến” với cả những bộ phận phục vụ giám tiếp như kế toán, nhân sự, cung ứng và toàn bộ chuỗi cung cấp.

Để đạt được hiệu quả cao hơn, Samsung không những chỉ huấn luyện và yêu cầu nhân viên hành xử đúng đắn trong công việc, họ đã tạo ra một môi trường để nhân viên có động lực làm điều đó.

Samsung đưa ra chương trình chia sẻ lợi nhuận cho tất cả các nhân viên của mình chứ không giống với các công ty phương Tây, chỉ chia sẻ lợi nhuận cho các quản lý cao cấp.

Việc chia sẻ các “công cụ” giải quyết vấn đề trong 6 Sigma giúp công ty nhận biết được sự tiến bộ của nhân viên và đưa ra các phần thưởng xứng đáng đối với đóng góp của các cá nhân hay tập thể.

Tất cả đều được thực hiện với mục đích không chỉ giảm xuống mức tối thiểu các tỷ lệ lỗi, mà còn phát triển khả năng sáng tạo của công ty và sự hài lòng của khách hàng với sản phẩm.

Kết quả

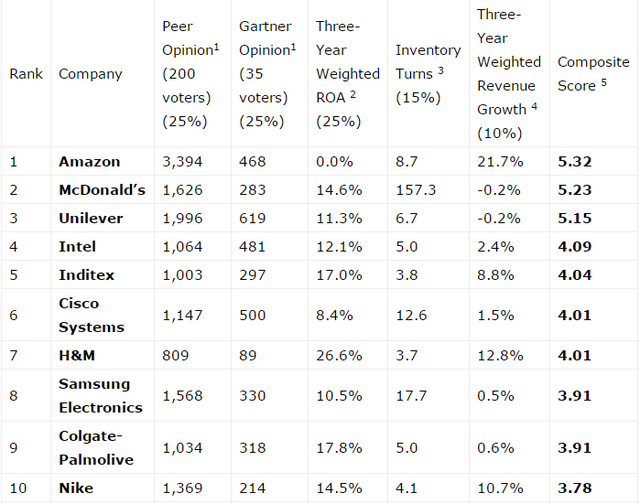

Samsung quả thực đã “lột xác” thành một công ty khác sau nhiều năm áp dụng các thay đổi về quy trình quản lý sản xuất của mình. Năm 2015, ông lớn xứ Hàn này đã lọt top 7 trong số 25 công ty hàng đầu thế giới về hiệu quả của chuỗi cung ứng, một phần quan trọng trong năng lực sản xuất của công ty.

Ngoài ra, nhờ có quy trình quản lý chất lượng này, Samsung đã có thể xác định được nguyên nhân sau những sản phẩm không thành công và có thể phục hồi rất nhanh trong sau một thời gian ngắn. Chính nhờ Six Sigma và Samsung đã có thể ghi điểm trong mắt người dùng với “cặp đôi song sát” vô cùng ấn tượng là Galaxy S7 và S7 edge trong năm nay.

Sau khi đã đuổi kịp những cái tên hàng đầu thế giới về chất lượng ổn định, Samsung đã không ngừng sáng tạo và phát triển để đưa ra những sự đột phá, mới mẻ mang tính cách mạng.

Áp dụng quy trình quản lý chất lượng hàng đầu này vào các sản phẩm tầm trung, Samsung trong năm nay đã cho ra đời “siêu phẩm” tầm trung J7 Prime. Với mức giá vô cùng hợp lý nhưng lại được áp dụng quy trình quản lý chất lượng hàng đầu thế giới của thương hiệu quốc tế Samsung, đây chắc chắn là ứng cử viên số 1 trong tầm giá.

NỔI BẬT TRANG CHỦ

Người Trung Quốc khoe có được GPU AI xịn nhất của NVIDIA bất chấp lệnh cấm vận của Mỹ

Chưa rõ tại sao những GPU này lại có thể xuất hiện ở Trung Quốc.

Thiết kế mới của iPhone 17 Pro được xác nhận bởi nhiều nguồn uy tín