Bí mật ẩn sau lớp vỏ Titan: Cách Apple âm thầm thay đổi ngành sản xuất với Apple Watch Ultra 3 và Series 11

Không chỉ dừng lại ở nâng cấp phần cứng, bộ đôi Apple Watch mới còn đánh dấu kỷ nguyên chế tác bền vững khi lần đầu tiên áp dụng công nghệ in 3D quy mô lớn, giúp tiết kiệm hơn 400 tấn titan mỗi năm.

- Để quên Apple Watch vì mải sạc pin, tôi mới thấy AirPods Pro 3 tiện đến mức nào nhờ có thể khả năng này

- Dùng thử bộ dây đeo Apple Watch từ nhà UNIQ và Skinarma: Ba phong cách, ba trải nghiệm khác nhau

- Mở hộp Apple Watch Ultra 3 Titan Tự Nhiên: Vẫn là “ngọn hải đăng” của smartwatch, nay còn bền bỉ và mạnh mẽ hơn

Khi Apple giới thiệu Apple Watch Ultra 3 và Apple Watch Series 11 tại sự kiện ra mắt sản phẩm năm nay, phần lớn sự chú ý của người dùng đổ dồn vào những nâng cấp quen thuộc như chip, thời lượng pin, cảm biến sức khỏe và các tính năng luyện tập mới.

Nhưng bên dưới những thay đổi dễ nhận thấy ấy lại có một bước ngoặt đáng chú ý trong cách Apple chế tác phần cứng, một chi tiết mà không phải ai cũng nhận ra ngay từ đầu: phần khung titan của cả hai mẫu Apple Watch năm nay được sản xuất bằng công nghệ in 3D kim loại ở quy mô đại trà.

Chỉ đến thời điểm này, Apple mới chia sẻ cụ thể hơn về quy trình đứng phía sau sự thay đổi đó, mở ra góc nhìn rõ ràng hơn về cách hãng đang đổi mới dây chuyền sản xuất và hướng đến phương pháp chế tác hiệu quả hơn cho các thiết bị đeo trong tương lai.

Cuộc cách mạng từ "cắt gọt" sang "bồi đắp"

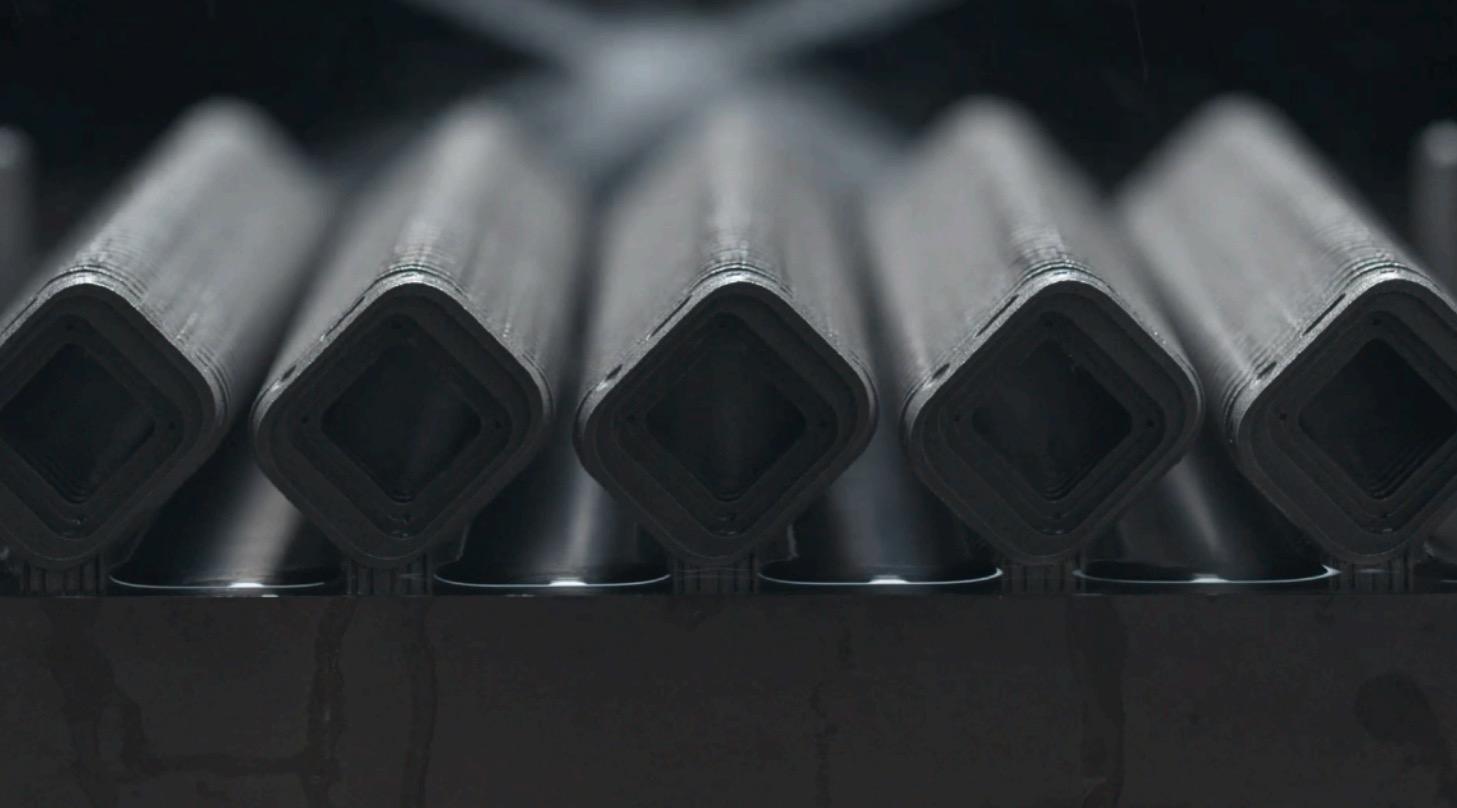

Theo Apple, toàn bộ phần vỏ của Apple Watch Ultra 3 và các phiên bản titan của Apple Watch Series 11 năm nay đều được chế tác bằng công nghệ in 3D, sử dụng 100% bột titan tái chế cấp độ hàng không vũ trụ. Đây được xem là một thành tựu kỹ thuật mà trước đây giới chuyên môn chưa từng tin là khả thi ở quy mô sản xuất công nghiệp khổng lồ như của Apple.

Chuyển dịch này đánh dấu sự thay đổi căn bản từ cách sản xuất truyền thống sang phương pháp hiện đại. Trong lịch sử, việc tạo hình khung vỏ đồng hồ dựa trên quy trình gia công cắt gọt (subtractive manufacturing), buộc phải loại bỏ một lượng lớn vật liệu thừa từ các phôi đúc ban đầu để tạo ra hình dáng mong muốn. Ngược lại, công nghệ in 3D mà Apple áp dụng là quy trình bồi đắp (additive manufacturing), cho phép xây dựng từng lớp vật liệu chồng lên nhau cho đến khi vật thể đạt được hình dáng gần nhất với thiết kế cuối cùng.

Sử dụng 100% bột titan tái chế, quy trình mới giúp cắt giảm một nửa lượng vật liệu cần thiết, tương đương hơn 400 tấn titan được tiết kiệm trong năm 2025.

Hiệu quả của phương pháp mới là vô cùng ấn tượng khi thế hệ Ultra 3 và Series 11 titan chỉ tiêu tốn một nửa lượng nguyên liệu thô so với các thế hệ tiền nhiệm. Apple ước tính rằng chỉ riêng trong năm nay, quy trình mới sẽ giúp tiết kiệm hơn 400 tấn titan thô. Điều này không chỉ tối ưu hóa chi phí mà còn đóng góp trực tiếp vào mục tiêu đầy tham vọng của hãng: trung hòa carbon trong toàn bộ chuỗi hoạt động vào năm 2030, đặc biệt khi toàn bộ điện năng sản xuất Apple Watch hiện nay đều đến từ nguồn năng lượng tái tạo như gió và mặt trời.

Hành trình 20 giờ và 900 lớp vật liệu

Để hiện thực hóa ý tưởng này, Apple đã trải qua một lộ trình nghiên cứu kéo dài nhiều năm, bắt đầu từ hàng loạt các bản thử nghiệm để tinh chỉnh công thức hợp kim lẫn quy trình in ấn nhằm giải quyết những thách thức đặc thù của titan.

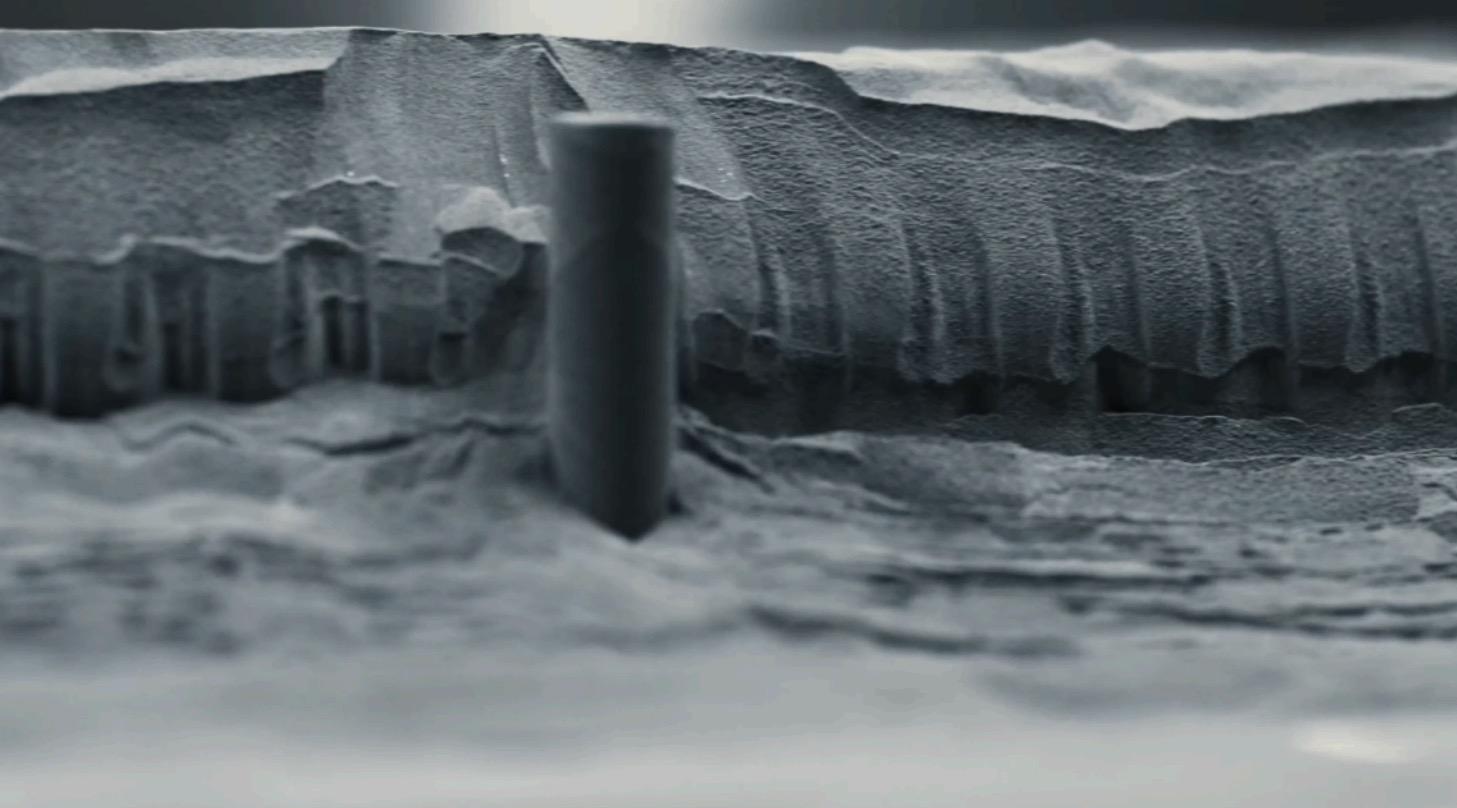

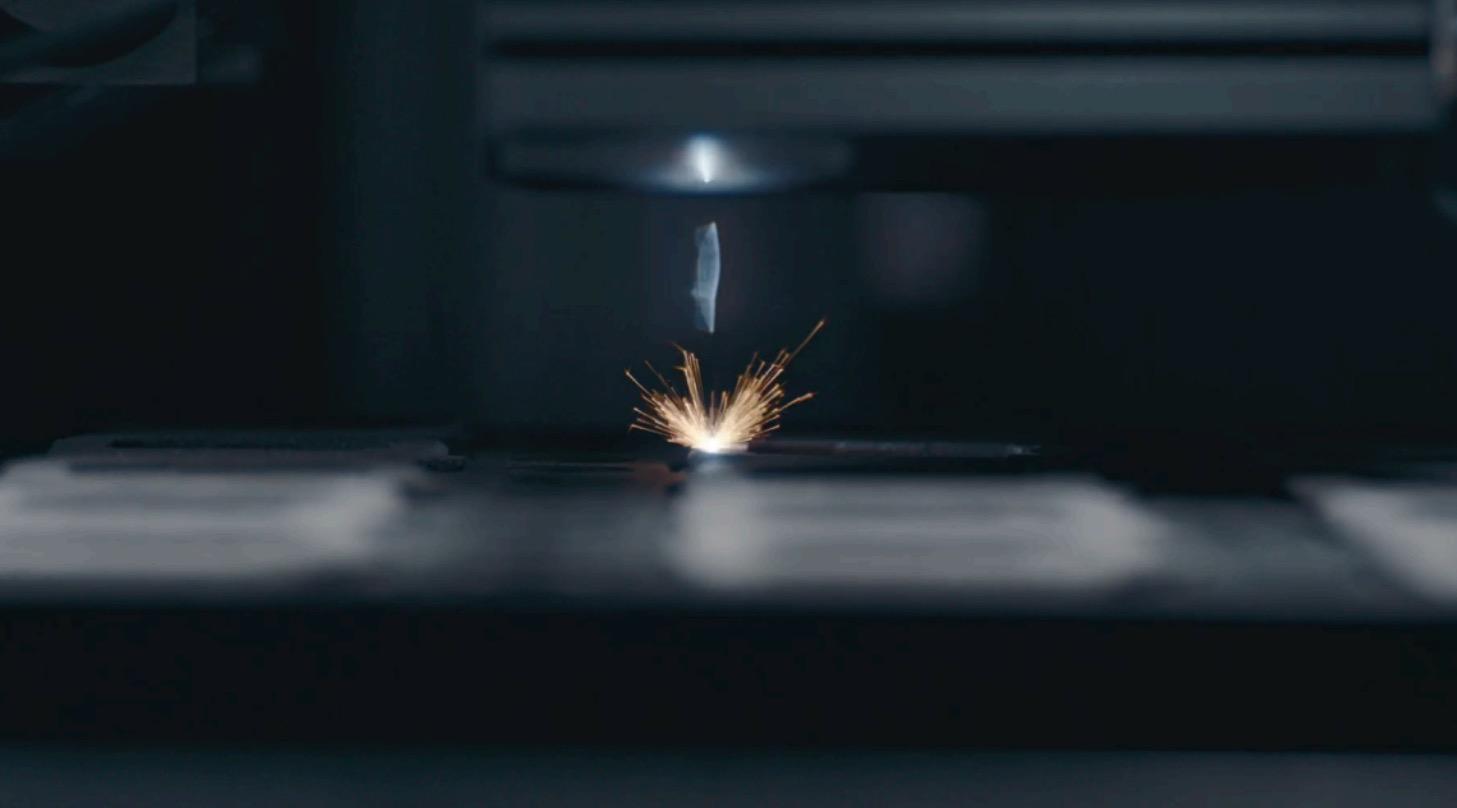

Quy trình bắt đầu bằng việc nguyên tử hóa titan thô thành dạng bột mịn, với hàm lượng oxy được kiểm soát nghiêm ngặt để triệt tiêu tính chất dễ cháy nổ của kim loại này khi gặp nhiệt độ cao. Tại các máy in chuyên dụng, mỗi thiết bị được trang bị hệ thống điện kế chứa sáu tia laser hoạt động đồng thời. Các tia laser này sẽ nung chảy và kết dính bột titan tái chế theo từng lớp mỏng. Phải mất tới 20 giờ để hoàn thành việc quét qua hơn 900 lớp vật liệu, dần dần hình thành nên cấu trúc khung vỏ vững chắc.

Bước 1. Mỗi máy in sử dụng một hệ thống galvanometer với sáu tia laser hoạt động cùng lúc, lần lượt kết hợp hơn 900 lớp bột titan tái chế để tạo thành một khung vỏ hoàn chỉnh.

Bước 2. Khi quá trình in hoàn tất, phần bột dư được hút chân không khỏi bề mặt in trong bước xử lý thô.

Sau khi công đoạn in hoàn tất, các bộ phận trải qua một quy trình làm sạch đa bước vô cùng tỉ mỉ. Bột thừa đầu tiên được hút chân không, sau đó các khung vỏ được đưa vào máy rung siêu âm để loại bỏ hoàn toàn các hạt bụi titan còn sót lại trong những khe kẽ nhỏ nhất. Tiếp theo, một sợi dây kim loại siêu mảnh được sử dụng để tách rời từng bộ phận khỏi đế in.

Bước 3. Máy rung siêu âm được sử dụng để loại bỏ phần bột thừa còn sót trong các khe hẹp và chi tiết nhỏ của khung vỏ.

Bước 4. Ở công đoạn tách rời, các bộ phận được cắt khỏi đế in bằng một sợi dây kim loại siêu mảnh

Bước 5. Hệ thống kiểm tra quang học tự động sẽ rà soát kích thước và hình dáng lần cuối. Đây là bước quan trọng để đảm bảo từng khung vỏ đều đạt chuẩn trước khi chuyển sang khâu hoàn thiện bề mặt.

Sau 20 giờ và hơn 900 lớp vật liệu, những chiếc khung vỏ đã sẵn sàng cho công đoạn hoàn thiện cuối cùng.

Kết quả cuối cùng là những chiếc Apple Watch Ultra 3 vẫn duy trì được độ bền bỉ trứ danh cho dân thám hiểm, trong khi Apple Watch Series 11 đạt được độ bóng hoàn hảo như gương nhờ khoa học vật liệu tiên tiến.

Tương lai của chế tác công nghệ bền vững

Việc chuyển đổi sang công nghệ in 3D trên Apple Watch Ultra 3 và Series 11 không chỉ đơn thuần là bài toán tối ưu hóa chi phí hay cắt giảm vật liệu thừa.

Sâu xa hơn, đây là lời giải đầy thuyết phục của Apple cho thách thức lớn nhất của ngành công nghiệp hiện đại: làm sao để cân bằng giữa sản lượng khổng lồ và trách nhiệm với môi trường.

Với hơn 400 tấn titan được tiết kiệm mỗi năm và quy trình vận hành hoàn toàn bằng năng lượng tái tạo, "nhà Táo" đang hiện thực hóa từng bước đi trong lộ trình trung hòa carbon vào năm 2030 thay vì chỉ dừng lại ở những cam kết trên giấy. Quan trọng hơn cả, Apple đã chứng minh được rằng sự đổi mới trong quy trình sản xuất không đồng nghĩa với việc đánh đổi chất lượng sản phẩm. Người dùng vẫn nhận được sự tinh xảo và bền bỉ vốn có, nhưng giờ đây, mỗi chiếc đồng hồ trên cổ tay họ còn mang theo cả công nghệ chế tác tiên tiến và giá trị bền vững của tương lai.

Apple Watch mới đánh dấu kỷ nguyên chế tác bền vững khi lần đầu tiên áp dụng công nghệ in 3D quy mô lớn

NỔI BẬT TRANG CHỦ

-

20% internet đang sập!

Sự cố mạng toàn cầu của Cloudflare đã khiến nhiều dịch vụ trực tuyến như X, Spotify, Amazon và cả OpenAI bị gián đoạn.

-

OPPO Reno15 đẹp cỡ này đây!