Tìm hiểu quá trình sản xuất bộ nhớ RAM của Kingston

Quá trình sản xuất RAM chúng ta nói tới dưới đây sử dụng dây chuyền SMT.

Bộ nhớ RAM là thành phần quan trọng của máy tính và một phần giúp tăng tốc hệ thống. Thế nhưng bạn đã tự hỏi chúng được sản xuất như thế nào hay chưa? Trang Gamernexus mới đây đã có cơ hội tham quan nhà máy sản xuất RAM của Kingston - một trong những hãng sản xuất bộ nhớ lớn nhất trên thế giới - và cho chúng ta một cái nhìn tổng quan về quá trình tạo ra một thanh RAM ra sao.

Quá trình sản xuất RAM chúng ta nói tới dưới đây sử dụng dây chuyền SMT. Đây là dây chuyền bao gồm một chuỗi máy lắp ráp được kết nối với nhau bằng các băng chuyền. Đầu tiên người ta sẽ sử dụng các khuôn in để tạo hình cho các hợp kim (xem video), sau khi lớp hợp kim đầu tiên được ốp lên các tấm PCB (bảng mạch in), chúng sẽ được các băng chuyền đưa tới một máy quét quang học để kiểm tra chất lượng ốp bằng tia laser.

Tất cả các hãng sản xuất phần cứng sử dụng bảng mạch (bộ nhớ, mainboard, VGA) đều sử dụng dây chuyền SMT cho một khâu nào đó. Dây chuyền sản xuất SMT chủ yếu sử dụng các máy móc công nghiệp cỡ lớn đã được chuẩn hóa để thực hiện mọi thao tác từ lắp ráp các thành phần đến kiểm thử. Thành phẩm được đưa ra cuối dây chuyền thường có thể được đưa ngay vào phân phối, hoặc trải qua thêm một số bài test bổ sung nếu cần.

Do đây là một dây chuyền đã được chuẩn hóa, các kỹ sư có thể thiết lập lại các máy móc này để sản xuất nhiều loại thành phẩm khác nhau trên cùng một dây chuyền – cùng một nhà máy sản xuất RAM có thể được thiết lập lại để sử dụng sản xuất mainboard. Kỹ sư công nghệ Mark Tekunoff của Kingston chịu trách nhiệm giới thiệu cho các phóng viên của Gamernexus về dây chuyền SMT và các thiết bị liên quan trong nhà máy đặt tại Foutain Valley, California của hãng này. Đáng tiếc là khi họ đến nơi, dây chuyền sản xuất đang trong trạng thái nghỉ, nhưng Mark Tekunoff sẽ giải thích cụ thể cơ chế vận hành của từng thiết bị trong dây chuyền.

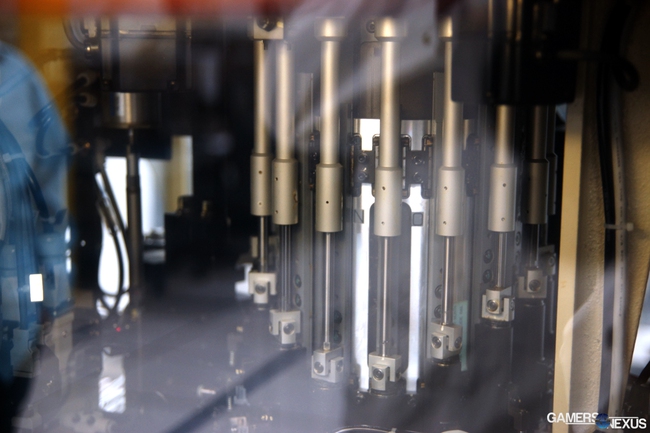

Sau khi vượt qua bước kiểm tra đầu tiên, các tấm PCB được đưa đến các máy Pick & Place, nơi các module như điện trở, tụ…sẽ được gắn lên đó. Khi các module DRAM được gắn lên bản mạch, sản phẩm đã bắt đầu có hình dạng mà chúng ta thường thấy. Để đảm bảo độ chính xác trong quá trình lắp đặt, các bảng mạch sẽ được giữ cố định bằng các vòi chân không. Sau khi các thành phần cần thiết đã được gắn lên bảng mạch, thành phẩm tiếp tục được đưa đến các máy hàn, nơi lớp hợp kim sẽ được nung chảy từng phần để cố định hoàn toàn các các thành phần được gắn trước đó.

Các máy Pick & Place sử dụng lực hút chân không để cố định và gắn module lên bảng mạch.

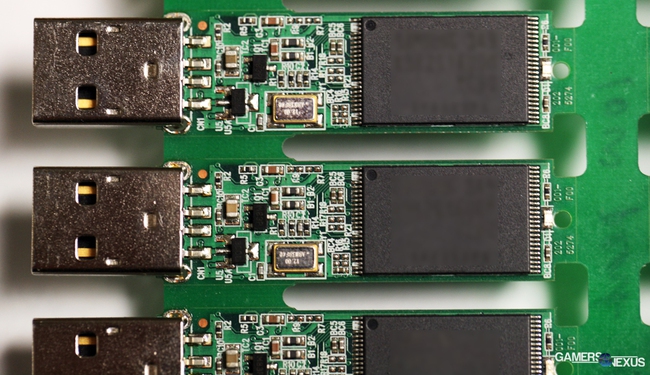

Sau khi các module được gắn đầy đủ lên bảng mạch, ta đã có thể dần nhận ra chủng loại thiết bị.

Các thành phẩm sẽ trải qua thêm một lần rà soát bằng thiết bị quang học nữa trước khi được đưa đến các máy in nhãn. Các thiết bị đạt chuẩn công nghiệp AOI (Automated Optical Inspection) của Kingston có thể thực hiện 3000-5000 tác vụ mỗi phút, đảm bảo tốc độ và độ chính xác của quá trình kiểm lỗi. Các sản phẩm được xác nhận không có khiếm khuyết sẽ được đưa tới cụm máy tiếp theo để in các thông tin cần thiết lên từng module trên bảng mạch, và thành phẩm cuối cùng sẽ được gỡ ra khỏi khuôn bằng một thiết bị đặt ở cuối dây chuyền. Tùy theo yêu cầu cho từng loại sản phẩm, thành phẩm này sẽ được đưa tới một dây chuyền kiểm thử nữa hoặc lập tức đưa vào đóng gói và phân phối.

Mất bao lâu để tạo ra một thanh RAM?

Khi được đặt câu hỏi về thời gian ước tính để tạo ra một thanh RAM hoàn chỉnh, kỹ sư Danny Ordway của Kingston cho biết:

Nếu đạt các điều kiện sản xuất lí tưởng, các thanh có chip nhớ gắn trên một mặt sẽ mất khoảng 15-30 phút để đi qua toàn bộ dây chuyền SMT. Các mẫu có chip nhớ gắn trên cả hai mặt sẽ tốn gấp đôi khoảng thời gian này. Tính cả công đoạn kiểm tra chất lượng và đóng gói, thời gian tối thiểu để một thanh RAM có thể được đưa ra khỏi nhà máy là 4 tiếng. Và đó là chỉ trong trường hợp gỉa sử tất cả nhân viên của nhà máy dừng mọi việc mà họ đang làm để tập trung vào việc cho xuất xưởng MỘT thanh đó càng nhanh càng tốt. Nhưng dĩ nhiên là trên thực tế, các nhà máy của Kingston làm việc với từng lô 5000 đến 10000 sản phẩm một lượt.

Ngoài việc kiểm tra giữa và sau quá trình lắp ráp, còn có cả một công đoạn kiểm tra chất lượng từng module riêng lẻ trước khi đưa vào dây chuyền SMT. Nhìn chung để đảm bảo các sản phẩm của mình hoạt động đúng mong đợi khi đã xuất xưởng, Kingston rất chú trọng các thao tác rà soát, thử lỗi. Toàn bộ quá trình này tiêu tốn khoảng 4-6 ngày, từ lúc nhập nguyên liệu/linh kiện đến khi xuất xưởng thành phẩm.

Đây mà một cụm máy thử nghiệm nhiệt của Kingston, nơi các linh kiện sẽ được kiểm tra khả năng hoạt động ổn định dưới áp lực nhiệt độ cao (chủ yếu là các linh kiện cho server). Các kỹ sư Kingston còn cho biết thêm, thực ra đến khi vận hành máy họ mới nhận ra rằng các quạt sưởi mà ta có thể thấy trên nóc máy thực ra hoàn toàn…. không cần thiết. Nhiệt độ sinh ra từ hàng trăm thanh bộ nhớ bị ép hoạt động với cường độ cao trong lò đã là quá đủ cho các phân tích về khả năng chịu nhiệt.

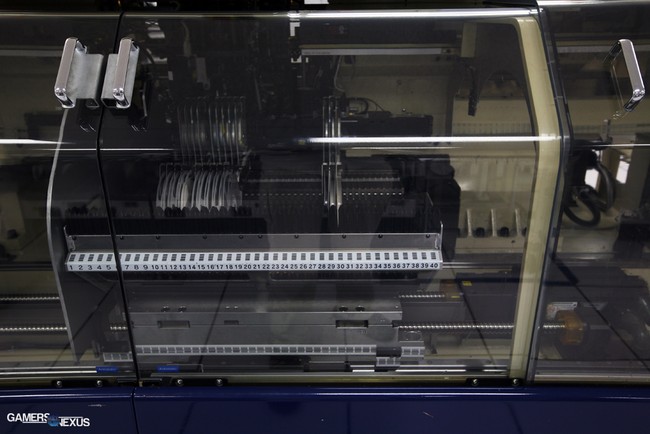

Trưởng nhóm kỹ sư phụ trách việc giám sát chất lượng của Kingston đã tự tay thiết kế các cụm máy KT2501 này, nơi các thanh RAM sẽ được kiểm tra khả năng lắp đặt vừa khít trên mainboard. Các mainboard mẫu được chuyển dọc theo cụm máy trên các băng chuyền, nơi các cánh tay may chờ sẵn để lắp đặt thử các mẫu RAM đang cần được kiểm tra lên khe cắm trên đó. Dây chuyền trên cụm máy KT2501 có khả năng kiểm tra tính tương thích với 60 mẫu mainboard cùng lúc.

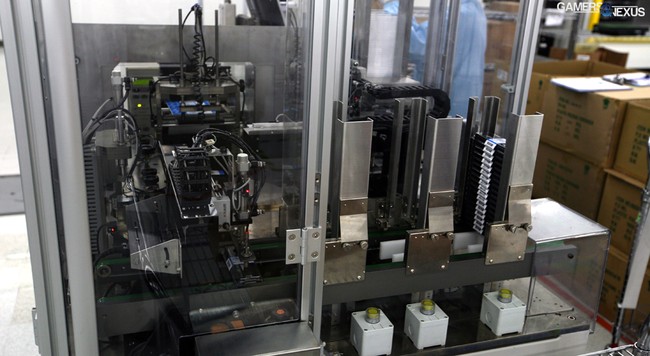

Còn đây là thiết bị đóng gói sản phẩm, thiết bị tự động cuối cùng trong nhà máy thực hiện thao tác trên các thành phẩm trước khi chúng được chuyển tới tay các nhân viên để xuất xưởng (Bạn có thể thấy máy này làm việc vào khoảng phút thứ 5 trong clip). Dù có rất nhiều công nghệ tự động hiện đại, Kingston vẫn thuê một số lượng nhất định nhân công để đóng gói một số đơn hàng đặc biệt (số lượng nhỏ). Ví dụ, nếu một khách hàng đặt làm riêng 25 module bộ nhớ, việc đóng gói bằng tay sẽ nhanh gọn và đơn giản hơn là yêu cầu các kỹ sư thiết lập lại hệ thống tự động.

Trả lời một số thắc mắc về việc tiêu thụ nhựa, các kỹ sư của Kingston cho biết hãng luôn chủ động thỏa thuận với các kênh phân phối để giảm mức tiêu thụ và tác động tới môi trường. Một số kênh phân phối – chẳng hạn như Amazon – sẽ không trưng bày sản phẩm trên các tủ kính tại gian hàng mà sẽ gửi trực tiếp đến nhà khách hàng; vì vậy các gói hàng sẽ được làm nhỏ gọn, đồng thời lược bỏ các chi tiết không cần thiết phục vụ việc treo, móc, trưng bày.

Đây là hình ảnh một khu kiểm thử khác của Kingston, ta có thể thấy rất nhiều tổ hợp cấu hình đa dạng đã được chuẩn bị sẵn. Chúng sẽ phục vụ việc kiểm tra độ ổn định, tính tương thích…. của các linh kiện với các tổ hợp khác nhau. Tùy theo phân khúc sản phẩm - người dùng phổ thông, cao cấp hay doanh nghiệp mà số lượng và chủng loại linh kiện trong các tổ hợp cũng thay đổi.

Tham khảo: Gamernexus.net

NỔI BẬT TRANG CHỦ

iPhone 14 Pro Max phát nổ khiến người dùng bị thương

Vụ việc đang tiếp tục được điều tra, làm rõ.

Tại sao nhân loại lại cần đến máy tính lượng tử, chúng được dùng để làm gì?