Công nghệ tiên tiến được áp dụng nhằm phát hiện lỗi trước khi đưa một CPU mới ra thị trường.

Ngành công nghiệp bán dẫn vốn nổi tiếng về tính phức tạp và đòi hỏi quy trình chính xác. Một mạch tích hợp hiện đại không chỉ là mạch đơn duy nhất mà còn chứa nhiều lớp xếp chồng lên nhau. Điều này được thực hiện nhờ kỹ thuật quang khắc (photolithography), sử dụng bức xạ ánh sáng làm biến đổi chất cảm quang phủ trên bề mặt để tạo ra hình ảnh cần tạo trên một vi mạch silicon.

Mỗi lớp đòi hỏi một hình ảnh riêng biệt và tất cả hình ảnh được căn chỉnh tỉ mỉ. Lớp mặt nạ sẽ điều chỉnh ánh sáng lên phần vi mạch cần tạo chi tiết. Ở dây chuyền 14 nm chẳng hạn, các thao tác căn chỉnh đòi hỏi có độ chính xác rất cao. Vậy làm sao bạn có thể thấy rõ những kiến trúc nhỏ chồng lên nhau như vậy để từ đó tạo hình theo ý muốn?

Câu trả lời là nhờ phương pháp chụp X-quang.

Hình ảnh 3D kiến trúc xếp chồng

Chúng ta đã quen với phương pháp dùng tia X để chụp vật thể mà ánh sáng không rọi tới được. Xương hấp thụ bức xạ tia X nhiều hơn phần thịt xung quanh nên các bác sĩ có thể thấy rõ sự khác biệt cũng như phát hiện ra vết nứt hoặc tổn thương khác.

Nhưng chắc hẳn, bạn không biết nhiều về tinh thể học tia X, ngành khoa học xác định sắp xếp của các nguyên tử bên trong một tinh thể dựa vào tia X. Cụ thể, tia X bị phân tán bởi nguyên tử của tinh thể. Các tinh thể được cấu tạo bởi các nguyên tử có trật tự cố định, nên những hình ảnh 2D chụp bằng tia X sẽ được dựng thành mô hình 3D về mật độ electron.

Một mạch tích hợp lại là nơi gồm các vật liệu có mật độ khác nhau: một số tán xạ tia X mạnh mẽ, số khác lại rất yếu. Có chất cấu trúc tinh thể, số khác lại không. Tuy nhiên, các tia X đi sâu tới mức bức xạ phân tán chứa tất cả thông tin về toàn bộ cấu trúc.

Về nguyên tắc, việc chụp ảnh mô hình phân tán sẽ cho phép tái tạo lại hình ảnh 3D.

Tuy nhiên, nó lại không phải như vậy. Lý do vì chúng ta chỉ ghi nhận cường độ tia X chứ không phải biên độ của nó. Trong khi việc ghi lại vô hạn mô hình 3D lại cho ra sự phân bổ cường độ như nhau khiến chúng ta không thể hình dung ra cấu trúc tinh thể.

Để giải quyết vấn đề này, người ta đặt chip vào chùm tia X cực mạnh để tạo các mẫu nhiễu sắc. Chip được xoay để lấy từng mẫu riêng rẻ. Chúng ta sẽ tạo ra nhiều mô hình tán xạ tia X khác nhau, lặp đi lặp lại cho tới khi xác định một cấu trúc duy nhất.

Đây là kỹ thuật phổ biến trong nhiều chương trình hình ảnh 3D. Tuy nhiên, phải mất khá nhiều thời gian để có được mỗi một mô hình và lâu hơn nữa với số còn lại.

Laser electron tự do trở nên hữu ích

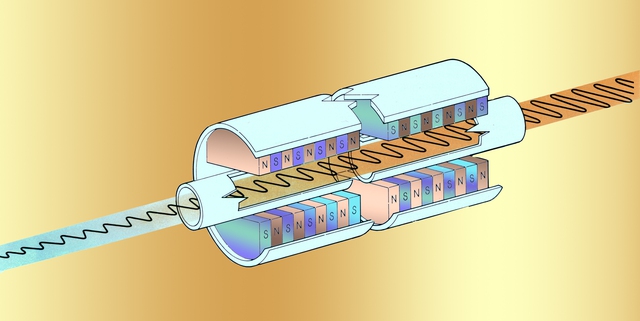

Vì lý do trên, viện Paul Scherrer đã tập trung tìm ra giải pháp thay thể. Các nhà nghiên cứu đã tiếp cận phương pháp laser tia X sử dụng các tia X cực mạnh và cực ngắn để ghi lại hình ảnh vật thể trước khi nó phá hủy mẫu vật.

Chúng dựa vào kỹ thuật laser electron tự do, loại laser có khả năng đổi màu và tính phát quang đồng pha, giúp thu được ảnh nhiễu xạ đơn của vật thể có cấu trúc ở tỉ lệ nano. Tuy nhiên, phương pháp mới chưa sẵn sàng để sử dụng rộng rãi trong công nghiệp.

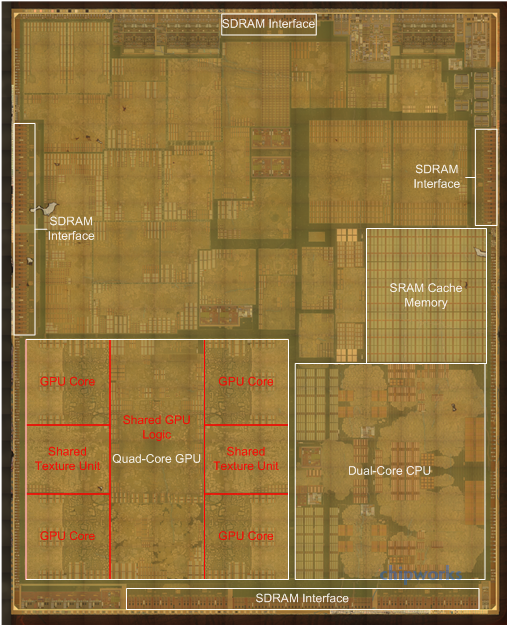

Báo cáo của viện Paul Scherrer cho biết, họ đã thu được hình ảnh 3D chất lượng, thậm chí thấy cả những điểm gồ ghề cạnh các dây nối của thế hệ vi mạch IC cũ ASIC và Intel Pentium G3260. Đó là minh chứng rõ ràng rằng công nghệ mới hoạt động rất tốt.

Một tín hiệu đáng mừng nữa là tốc độ chụp đã nhanh hơn nhiều, cho phép ghi lại cấu trúc các chip phức tạp trong thời gian ngắn. Kỹ thuật laser electron tự do sẽ góp phần hạn chế tối đa lỗi gặp phải của các vi xử lý trước khi bán ra thị trường.

Với những bước tiến vượt bậc như vậy, người dùng sẽ được hưởng lợi vì có thể mua các sản phẩm chất lượng, hiệu suất cao và rất ít lỗi.

NỔI BẬT TRANG CHỦ

Vì sao các nữ phi hành gia phải uống thuốc tránh thai trước khi bước vào cuộc hành trình xa xôi trong không gian?

Việc các nữ phi hành gia sử dụng thuốc tránh thai trước khi thực hiện các nhiệm vụ không gian là một biện pháp nhằm đảm bảo sức khỏe, an toàn và hiệu suất làm việc của họ. Mặc dù có một số hạn chế, nhưng đây vẫn là một giải pháp được nhiều người lựa chọn trong điều kiện hiện tại.

Bị Mỹ cấm vận đủ đường, nhà sáng lập Huawei Nhậm Chính Phi vẫn hết lời khen ngợi: "Mỹ đã thiết lập một chuẩn mực trên toàn thế giới"